Портальный грейферный кран завода ПТО им. Кирова выпуска после 1973 г.

7.1. Описание дефекта

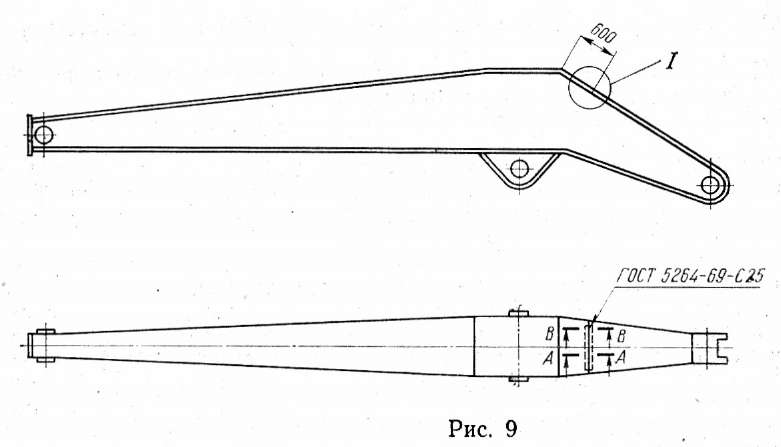

Повреждения сварного стыкового шва в задней наклонной части верхнего пояса хобота (рис. 9 и 10:, узел I).

7.2. Технологические указания по устранению дефекта

7.2.1. В случае обнаружения трещины в стыковом шве задней части верхнего пояса хобота необходимо выполнить следующее:

7.2.1.1. Посредством газа или воздушно-дуговой строжки удалить поврежденный шов по всей длине.

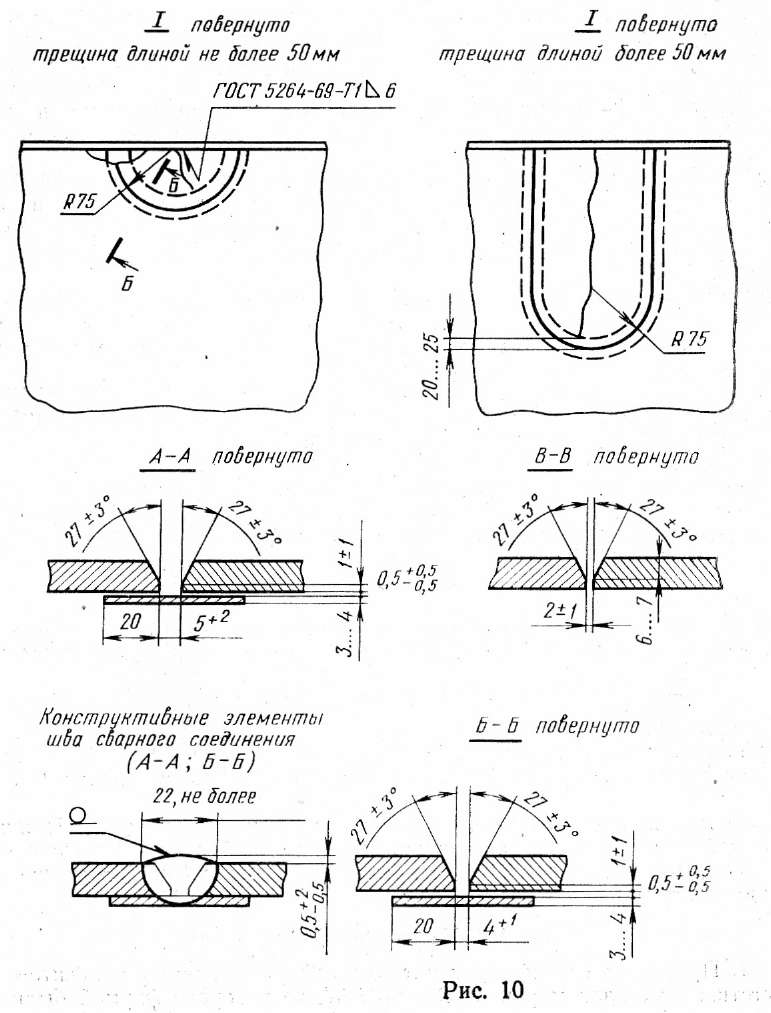

7.2.1.2. На участке между наружными поверхностями стенок разделать кромки стыкуемых листов под стыковой шов так, как показано на разрезе А—А, обеспечив зазор между кромками 5+2 мм. На свесах поясов разделать кромки, как показано на разрезе В — В.

Тщательно зачистить кромки от шлака, брызг, наплывов.

В процессе удаления шва и подготовки кромок принять меры к тому, чтобы не были повреждены стенки и подкладная планка.

7.2.1.3. Плотно поджать подкладную планку к стыкуемым кромкам поясов; зазоры между планкой и поясами допускаются не более 1 мм. Зафиксировать планку в поджатом положении прихватками к кромкам стыкуемых листов. Предъявить стык для контроля.

7.2.1.4. Выполнить стыковой шов. Особое внимание обратить на формирование корня шва, обеспечив в процессе первого прохода хорошее сплавление кромок стыкуемых листов с подкладной планкой. После выполнения первого прохода и шва в целом предъявить стык для контроля внешним осмотром.

7.2.1.5. Зачистить шов заподлицо с основным металлом механическим способом.

7.2.2. В том случае, если трещина с пояса распространилась на боковую стенку, работы необходимо выполнить в следующем порядке:

7.2.2.1. Переварить стыковой шов пояса в соответствии с указаниями п. 7.2.1.

7.2.2.2. В боковой стенке вырезать участок в форме полуокружности диаметром 160 мм или вытянутого вдоль трещины полуовала шириной 150 мм (в том случае, если длина трещины более 50 мм); длина полуовала должна быть на 20—25 мм больше длины трещины.

7.2.2.3. Кромки выреза разделать так, как показано на разрезе Б — Б (см. рис. 10). Очистить кромки от шлака, брызг, наплывов.

7.2.2.4. По периметру выреза установить подкладные планки толщиной 3— 4 мм и шириной 40 мм, размеры и конфигурацию которых выполнить по месту. Планки могут быть .выполнены составными. При установке планок обеспечить их плотное прилегание к внутренней поверхности стенки (зазор не более 0,5 мм), а также в случае составных планок плотное прилегание планок друг к другу в местах их стыков (зазор не более 1 мм). Поджатые к стенке планки прихватить электросваркой к кромке выреза.

7.2.2.5. Установить в вырез стенки предварительно вырезанный лист толщиной, равной толщине стенки, с предварительно разделанными в соответствии с указаниями на разрезе Б—Б (см. .рис. 10) кромками. Лист установить так, чтобы по всей длине стыка с кромкой выреза в стенке были обеспечены зазоры 4+1 мм (разрез Б—Б, см. рис. 10). Поджать лист к подкладкам и верхнему поясу, прихватить к подкладкам и поясу электросваркой. Предъявить установку листа для контроля.

7.2.2.6. Выполнить стыковые швы, связывающие лист со стенкой. При этом обратить особое внимание на формирование корня шва, обеспечив в процессе первого прохода хорошее сплавление кромок стыкуемых листов с подкладной планкой. После выполнения первого прохода и шва в целом предъявить шов для контроля внешним осмотром.

7.2.2.7. Приварить лист к поясу, обратив особое внимание на формирование корня шва.

7.2.2.8. Зачистить стыковой шов заподлицо с основным металлом механическим способом.

7.3. Материал листа, ввариваемого в стенку,— сталь 09Г2С-12, ГОСТ 19282—73. Допускается замена на следующие марки стали: 09Г2-12, 10ХСНД-12, 15ХСНД-12, 16ГС-12, 17ГС-12 по ГОСТ 19282—73.

Электроды — Э42А-Ф и Э50А-Ф, ГОСТ 9467—75.

7.4. Работы должны выполняться аттестованным сварщиком.

7.5. Контроль качества стыковых швов произвести радиографическим методом или методом ультразвуковой дефектоскопии.