1.4.6.1. Контроль качества сварных соединений производят соответствующие специалисты служб МПТН или по их поручению сторонние специализированные организации.

При этом швы и прилегающие к ним участки основного металла шириной не менее 20 мм в обе стороны от шва должны быть сухие и обработанные, очищены от шлака, брызг, натеков металла, флюса, ржавчины и других загрязнений.

1.4.6.2. Контроль сварных соединений должен выявить соответствие размеров и типа шва проекту, действующим стандартам и гарантировать качество сварки.

Особое внимание необходимо обращать на качество расчетных ответственных швов: стыковых прямых (без накладок), швов растянутых (нижних) поясов балок и ферм, поясов стрел и хоботов, растянутых стержней, ферм, крайних участков стыковых швов вертикальных листов и т. п.

1.4.6.3. Контроль качества сварных соединений должен осуществляться:

внешним осмотром и измерением;

просвечиванием (гамма- и рентгенографирование) стыковых швов;

механическими испытаниями.

1.4.6.4. Результаты контроля сварных соединений должны фиксироваться в соответствующих документах (см. гл. 2 РД).

1.4.6.5. Внешнему осмотру и измерению подлежат все сварные соединения с целью выявления возможных наружных дефектов. Осмотр производится после остукивания соединений молотком массой 0,5 кг с помощью лупы десятикратного увеличения с замером профиля шва шаблоном.

Внешним осмотром и измерением обнаруживаются:

изломы или неперпендикулярности осей соединяемых элементов:

смещения кромок соединяемых элементов;

отступления по размерам и форме швов от чертежей (по высоте, катету и ширине шва, по равномерности усиления и т. п.);

наружные трещины всех видов и направлений в сварном шве и околошовной зоне;

подрезы основного металла, прожоги, незаваренные кратеры, перерывы, натеки, непровары корня шва, поверхностные раковины и поры и другие технологические дефекты.

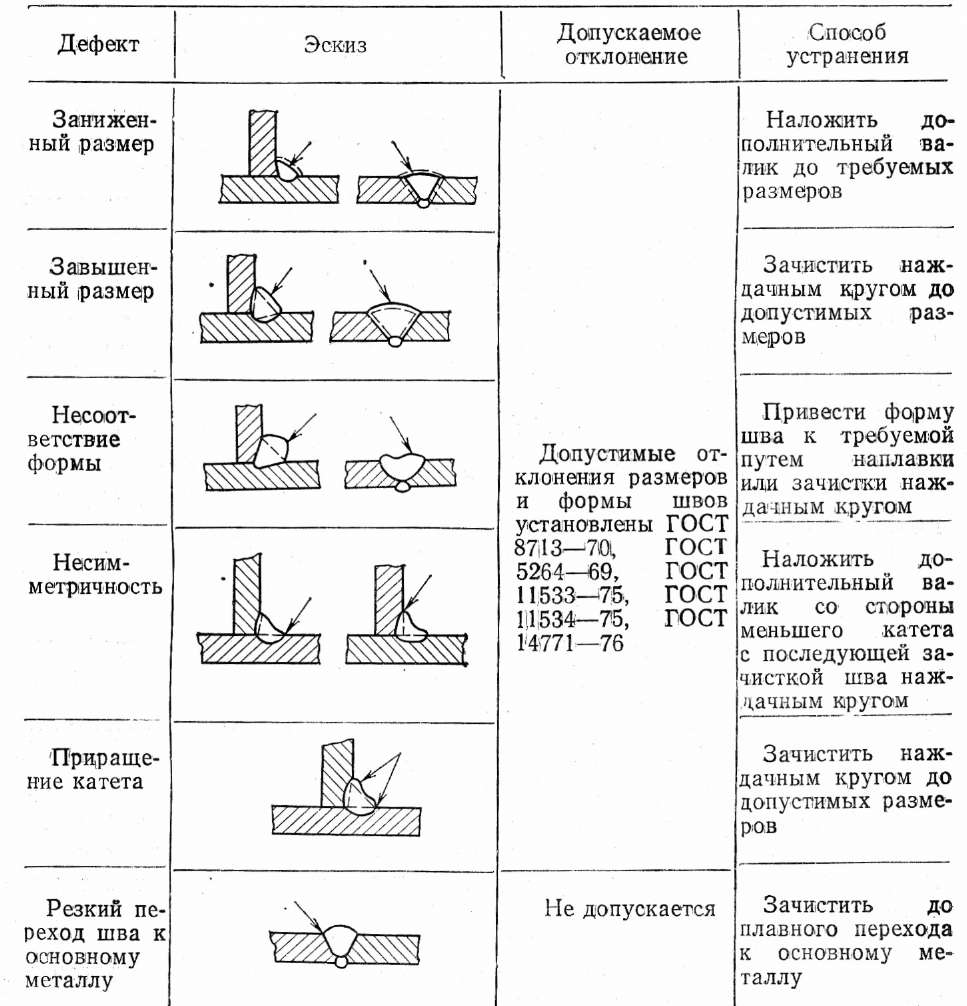

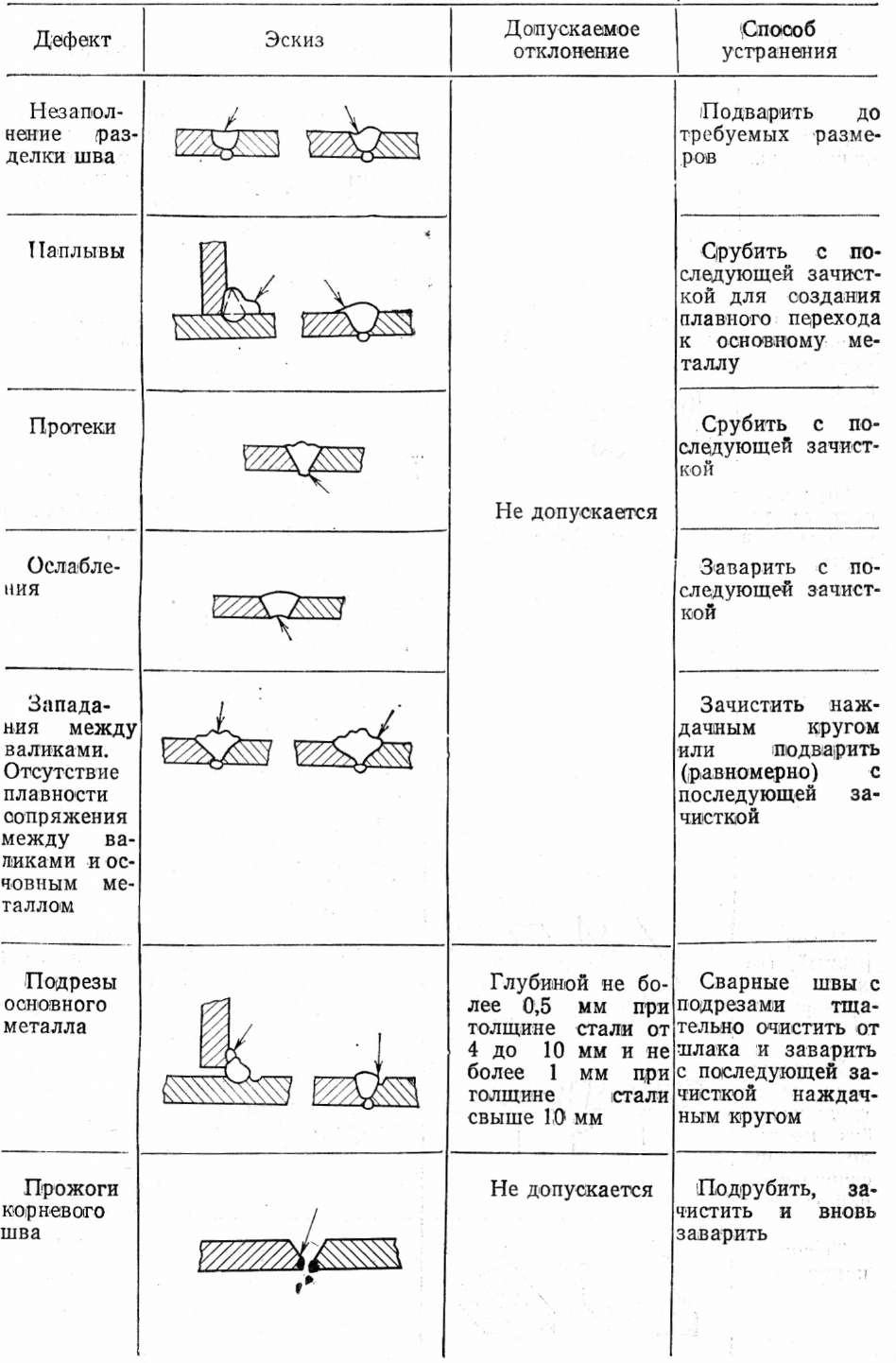

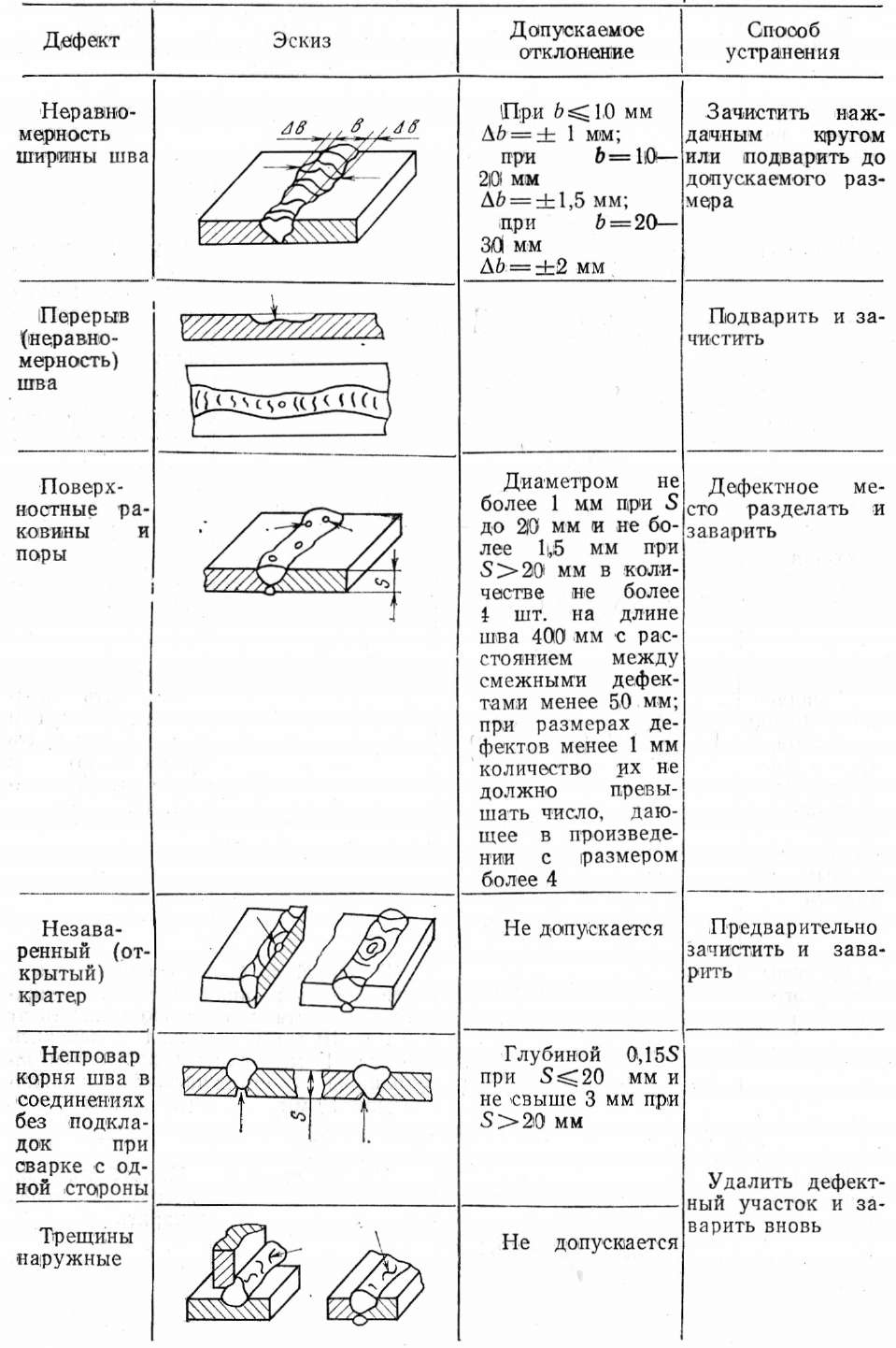

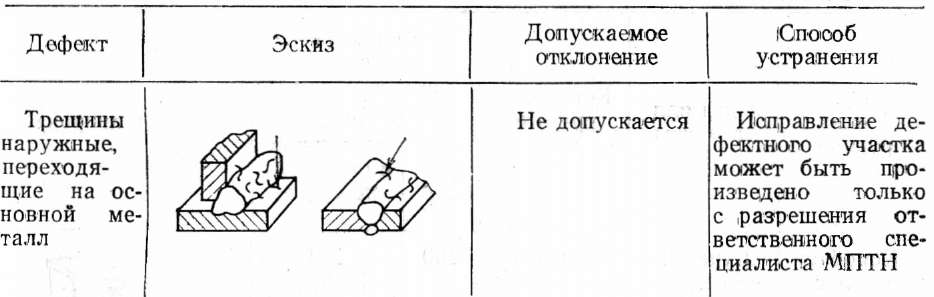

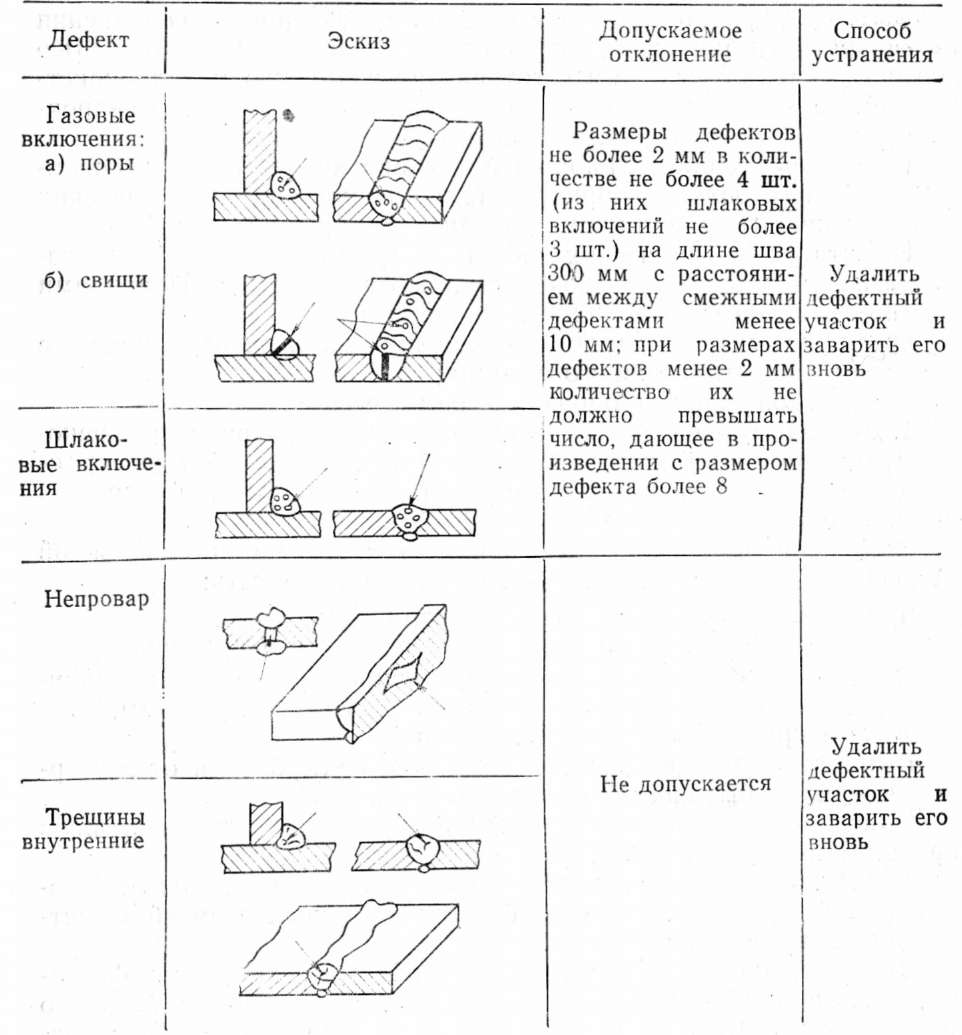

Основные дефекты сварных швов, допускаемые отклонения и способы устранения дефектов, определяемых наружным осмотром и измерением, приведены в табл. 4.

Таблица 4

Дефекты сварных швов, допускаемые отклонения и способы устранения дефектов, определяемых наружным осмотром и измерением

1.4.6.6. Контроль сварных соединений просвечиванием должен производиться в соответствии с ГОСТ 7512—75.

Обязательному контролю просвечиванием подлежат начало, конец и перекрестки сварных швов несущих и расчетных элементов конструкции.

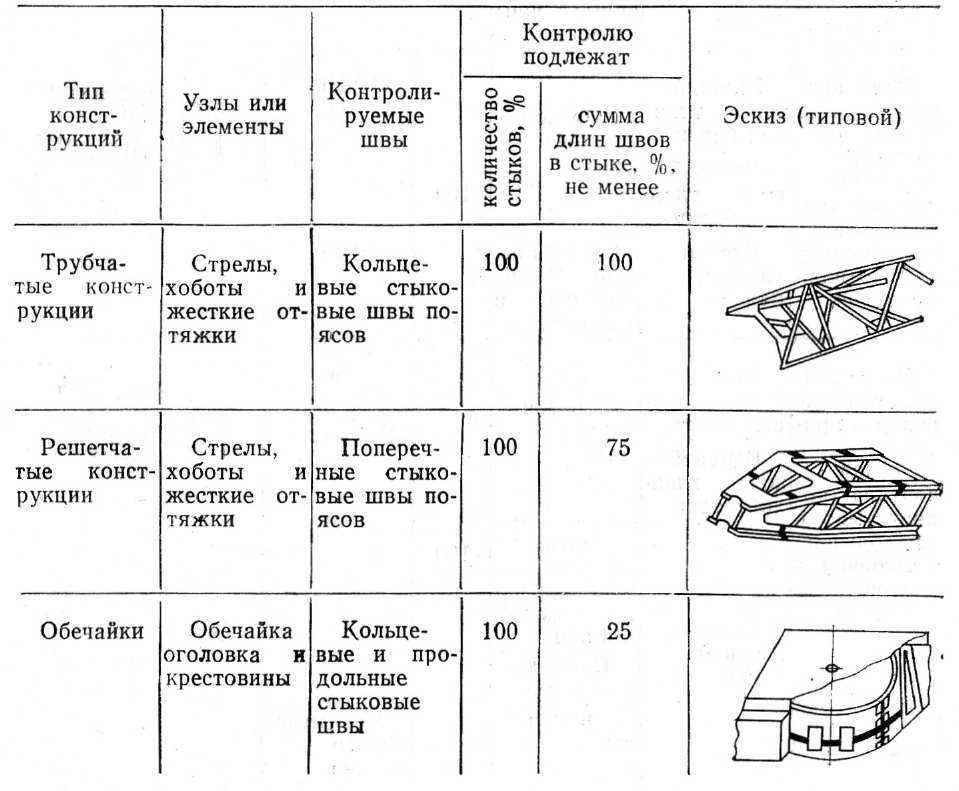

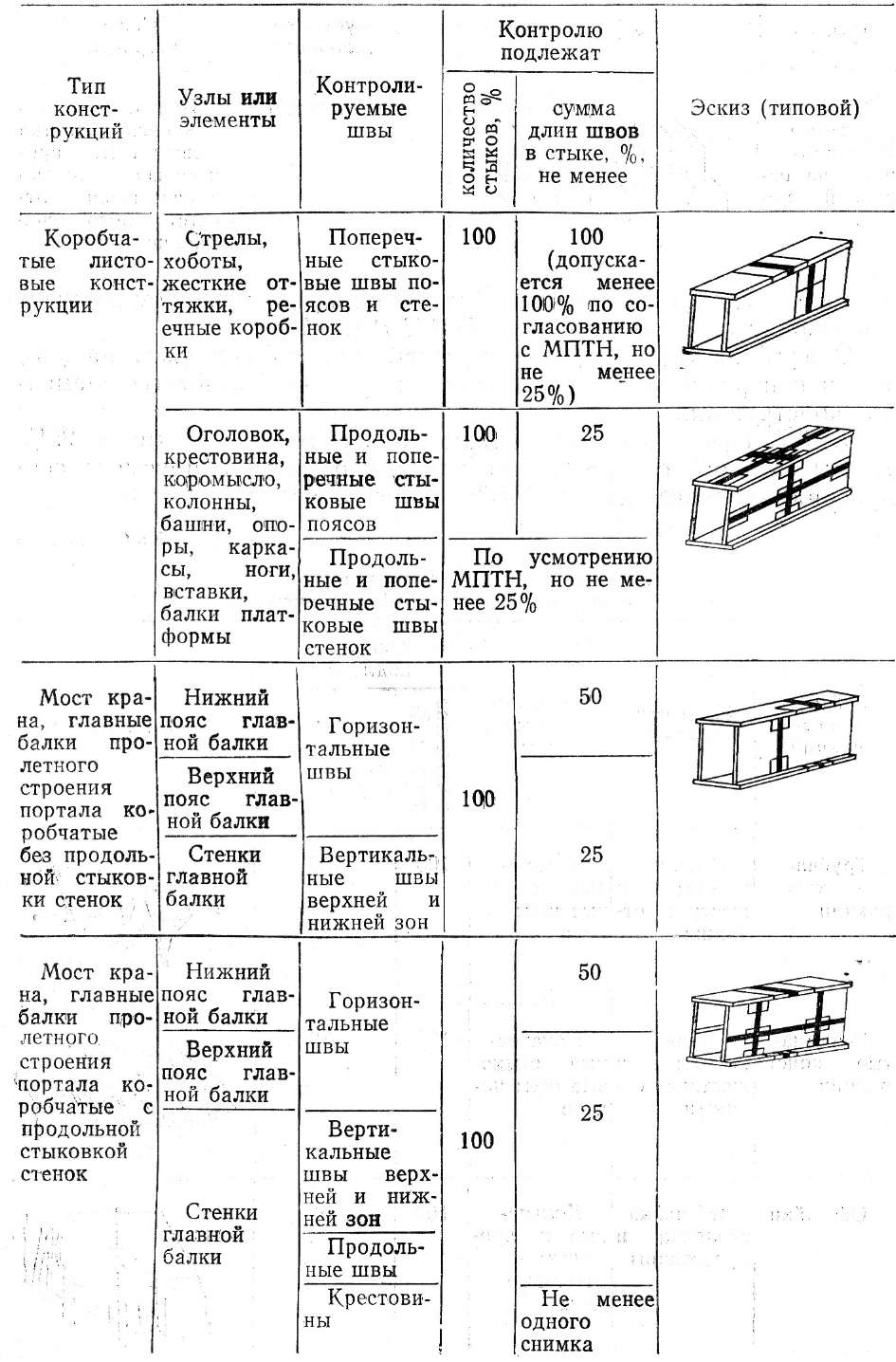

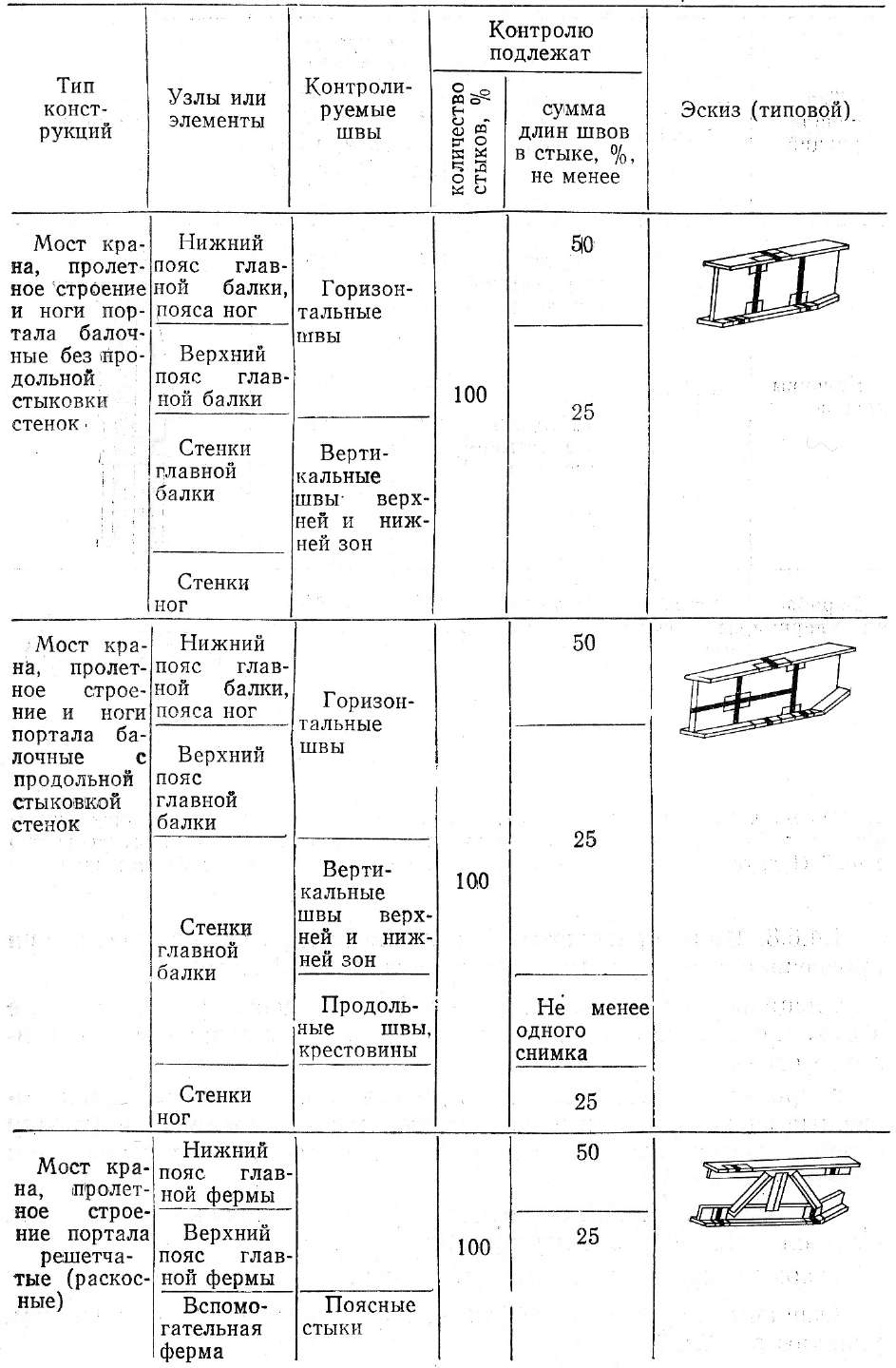

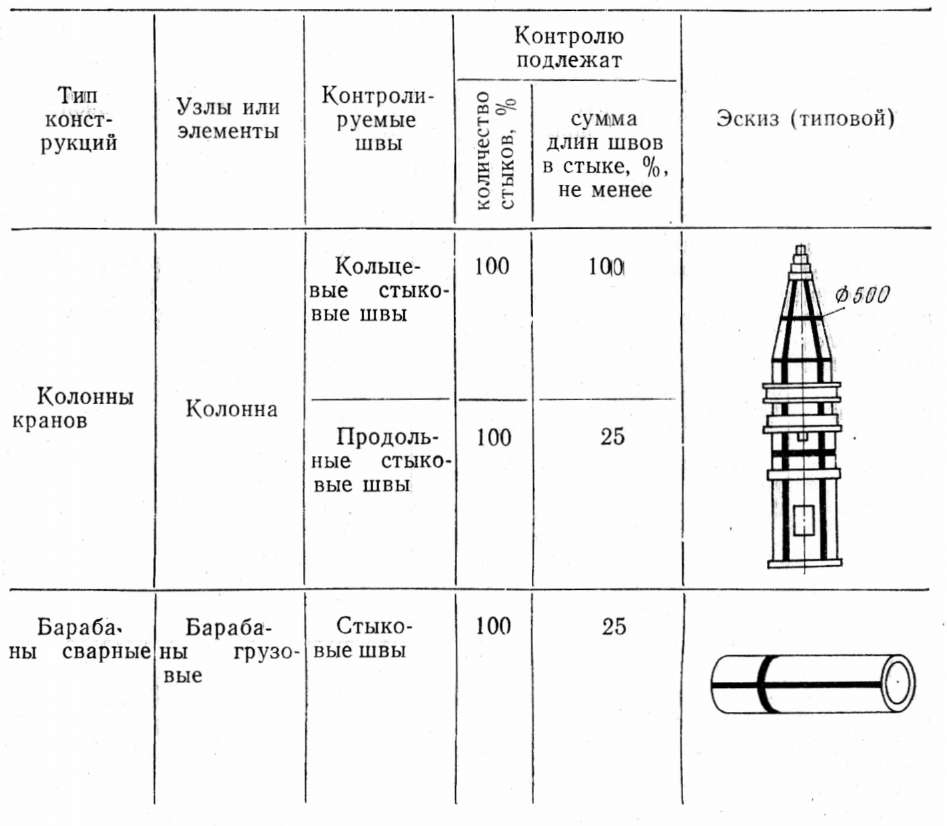

1.4.6.7. Просвечиванию должно подвергаться не менее 25% длины каждого ответственного стыкового контролируемого соединения по заявке службы МПТН в соответствии с табл. 5.

Таблица 5

Стыковые швы, подлежащие контролю гамма- или рентгенографированием

Примечаиие. Для стыковых швов, недоступных контролю просвечиванием, в технологическом процеосе должны быть предусмотрены по согласованию с МПТН другие методы контроля по выявлению внутренних дефектов шва.

1.4.6.8. Швы признаются неудовлетворительными, если при просвечивании будут выявлены следующие дефекты:

трещины всех видов, направлений и размеров, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла;

непровары (несплавления) отдельные и сплошные, расположенные на поверхности и по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва);

непровары в вершине (корне) угловых и тавровых соединений, выполненных без разделки кромок;

газовые поры и шлаковые включения.

Основные внутренние дефекты, определяемые просвечиванием, указаны в табл. 6.

Таблица 6

Дефекты сварных швов внутренние, определяемые просвечиванием (гамма- или рентгенографированием) и осмотром макрошлифов на торцах

1.4.6.9. Короткие стыковые швы, полностью охватываемые размерами пленки, просвечиваются полностью. В длинных швах в первую очередь просвечиваются крайние (торцевые) участки и крестовины (перекрестки) швов. При выявлении недопустимых дефектов просвечиванию подвергают соседние участки и при обнаружении на них дефектов — все контролируемое соединение.

Дефектные участки сварных швов, выявленные при контроле, должны быть вырублены, заварены и вновь просвечены.

Участок шва с трещиной должен быть засверлен (диаметр отверстия 5—8 мм) по границам трещины плюс 15 мм с каждой стороны ее, после чего исправлен в соответствии с п. 1.4.6.12 с раззенковкой и заваркой отверстий.

1.4.6.10. Механические испытания проводят с целью проверки соответствия прочности и пластических характеристик соединения на контрольных образцах, сваренных встык в условиях, полностью соответствующих условиям изготовления элементов металлоконструкций: те же основные и присадочные материалы, те же сварочные режимы, то же положение сварки.

При закреплении сварщиков на сварке крановых металлоконструкций изготовление образцов (для испытания механических свойств) каждым сварщиком проводить один раз в месяц.

Испытание механических свойств сварных соединений на разрыв и изгиб должно производиться в соответствии с Правилами Госгортехнадзора и ГОСТ 6996—66, при этом:

предел прочности сварного соединения должен быть не ниже предела прочности основного металла;

угол загиба сварного образца — не менее 100°.

1.4.6.11. В том случае, если просвечивание затруднено, рекомендуется применять ультразвуковую дефектоскопию и засверливание швов. Контроль ультразвуковой дефектоскопией должен производиться согласно ГОСТ 14782—76.

Засверливание производится в местах, указанных службой МПТН или ОТК Количество засверловок должно быть:

при длине шва до 1 м — одна засверловка;

» » » от 1 до 5 м — не менее двух засверловок.

При обнаружении дефекта засверливание производят дополнительно в обе стороны на расстояниях не более чем по 500 мм, пока не будет вскрыт весь дефектный участок.

Вырубленные дефектные места швов и углубления от засверловки должны быть разделаны и заварены.

Описание метода контрольного засверливания сварных швов приводится в приложении 5 рекомендуемом.

1.4.6.12. Удаление дефектных швов следует производить газовой резкой или воздушно-дуговой строжкой с последующей зачисткой до металлического блеска.

Швы с трещинами, а также с непроварами и другими дефектами, превышающими допускаемые, удаляют на длину дефектного места плюс по 15 мм с каждой стороны и заваривают вновь; подрезы основного металла, превышающие допускаемые, зачищают и заваривают с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Переварку дефектных швов разрешается производить не более трех раз.

1.4.6.13. Качество сварных соединений считается удовлетворительным, если в них при любом виде контроля будут обнаружены наружные или внутренние дефекты, выходящие за пределы норм, установленных настоящим РД.