1.4.2.1. Элементы металлоконструкций, получившие существенные деформации, а также имеющие трещины, пробоины и другие дефекты, не поддающиеся ремонту, должны быть частично или полностью заменены новыми.

1.4.2.2. Прокатная сталь, предназначенная для применения при ремонте металлоконструкций, должна быть очищена от ржавчины, грязи и тщательно выправлена. Правка должна производиться согласно требованиям, изложенным в подразделе 1.4.1.

1.4.2.3. Разметку следует производить с помощью рулеток, соответствующих точности второго класса по ГОСТ 7502—69, и линеек измерительных металлических по ГОСТ 427—56. При разметке необходимо учитывать припуски на механическую обработку и усадку от сварки, указываемые в технологической документации.

Разметку следует производить методами, обеспечивающими высокую точность работ и наиболее экономичное расходование стали.

1.4.2.4. Размеры деталей металлоконструкций, не ограниченные допусками, должны быть выполнены с предельными отклонениями: охватывающие — по h16, охватываемые — по H16, прочие — по IT16. Как правило, размеры уточняются по месту.

Размеры деталей с механически обработанными кромками должны быть выполнены: охватывающие—по h14, охватываемые— по h14, прочие — по IT14, кроме случаев, оговоренных в чертеже *.

1.4.2.5. Детали металлоконструкции из проката (листового и фасонного), размеры которого не позволяют выполнить деталь из одного куска, должны размечаться по элементам в зависимости от имеющегося металла.

Стыки, не предусмотренные чертежами, при разметке следует располагать, соблюдая следующие условия:

а) длина пристыковываемого элемента не должна быть менее 0,5 м, если это не оговорено чертежом. Стык должен располагаться у конца основного элемента;

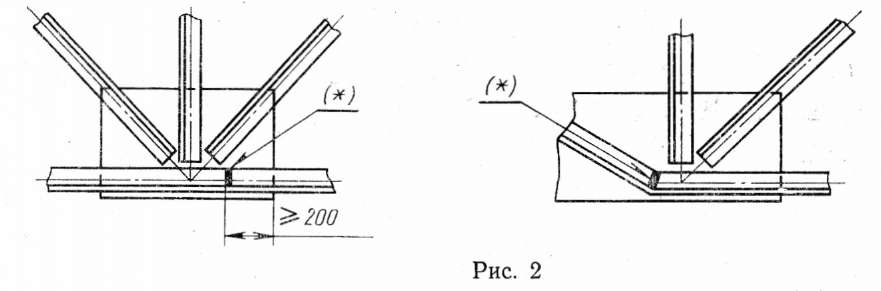

б) в двутавровых и коробчатых сварных балках и стержнях стыки поясов должны быть смещены по отношению к стыкам стенок не менее чем на 200 мм; расстояние между поперечными сечениями, в которых располагаются стыки поясов, должно быть не менее 400 мм; стыки поясов и стенок должны отстоять от диафрагм «ли ребер жесткости не менее чем на 100 мм (рис. 1); стыки вертикальных стенок коробчатых балок могут располагаться в одном поперечном сечении при условии контроля качества сварки в соответствии с указаниями табл. 5;

в) в тавровых сварных стержнях стыки стенки и пояса должны быть смещены один относительно другого не менее чем на 200 мм;

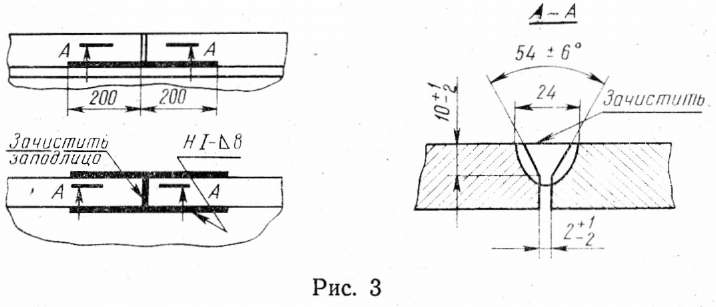

г) в решетчатых конструкциях стыки элементов поясов, состоящих из листов и полос, могут располагаться как в панелях, так и в узлах; стыки элементов поясов, состоящих из уголков и швеллеров, не контролируемых просвечиванием, должны находиться в пределах узловых косынок и отстоять от кромок косынок не менее чем на 200 мм; при этом они могут располагаться в одном поперечном сечении (рис. 2); сварные стыки уголков поясов в местах, отмеченных на рис. 2 знаком (*), следует предъявлять для сдачи службе МПТН после разделки кромок и после сварки;

д) в решетчатых конструкциях контролируемые просвечиванием стыки поясов и элементов, составляющих пояса, следует располагать не ближе 200 мм от узлов косынок;

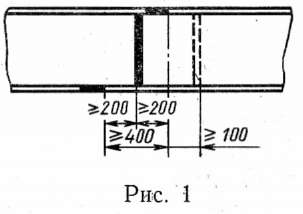

е) стыки рельсов квадратного и прямоугольного сечения должны быть смещены по отношению к стыкам поясных листов не менее чем на 200 мм и выполняются в соответствии с рис. 3;

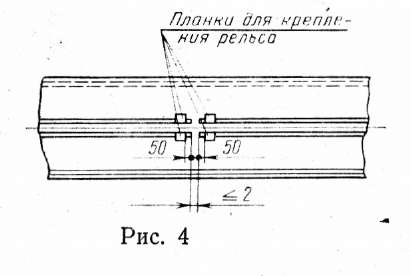

ж) стыки рельсов типа Р и КР на коробчатых балках следует располагать над диафрагмами и выполнять в соответствии с рис. 4;

и) стыки листов, полос, уголков, швеллеров и двутавров, если они не предусмотрены чертежами, должны выполняться прямыми (с соответствующей разделкой кромок), без накладок. При этом контроль сварных швов просвечиванием производить согласно подразделу 1.4.6;

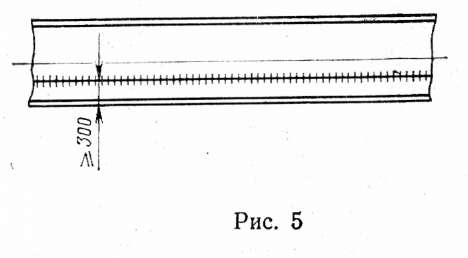

к) вертикальные листы коробчатых и двутавровых сварных балок высотой 1200 мм и более при отсутствии листов необходимой ширины допускается стыковать по горизонтали (по ширине листа), располагая стык в растянутой (нижней) половине балки.

Расстояние от стыка до нижнего пояса должно быть не менее 300 мм (рис. 5).

1.4.2.6. Радиус кривизны р деталей в расчетных элементах при гибке в холодном состоянии на вальцах и прессах не должен быть меньше, а стрела прогиба / не должна быть больше величин, приведенных в табл. 2.

Заготовка деталей с меньшим радиусом кривизны должна производиться горячей гибкой. Режимы нагрева и охлаждения при горячей гибке должны быть такими же, как и при горячей правке (см. подраздел 1.4.1).

Размалковка, смалковка уголков и высадка деталей конструкций также должны ‘Производиться в горячем состоянии с (последующим медленным охлаждением.

1.4.2.7. Гибку листового проката из низколегированной стали разрешается производить в холодном состоянии, при этом внутренние радиусы закругления деталей, если они не оговорены чертежом, должны быть при толщине листа 5:

от 1 до 6 мм R >= 1,6S;

свыше 6 до 12 мм R >= 2S;

свыше 12 до 20 мм R >= 3,2S,

при этом надлежит производить предварительное закругление кромок, находящихся в зоне сгиба.

Примечание. Для листовых деталей из углеродистой стали допускается значения внутренних радиусов закругления при гибке применять на 50% меньше, чем для низколегированной стали.

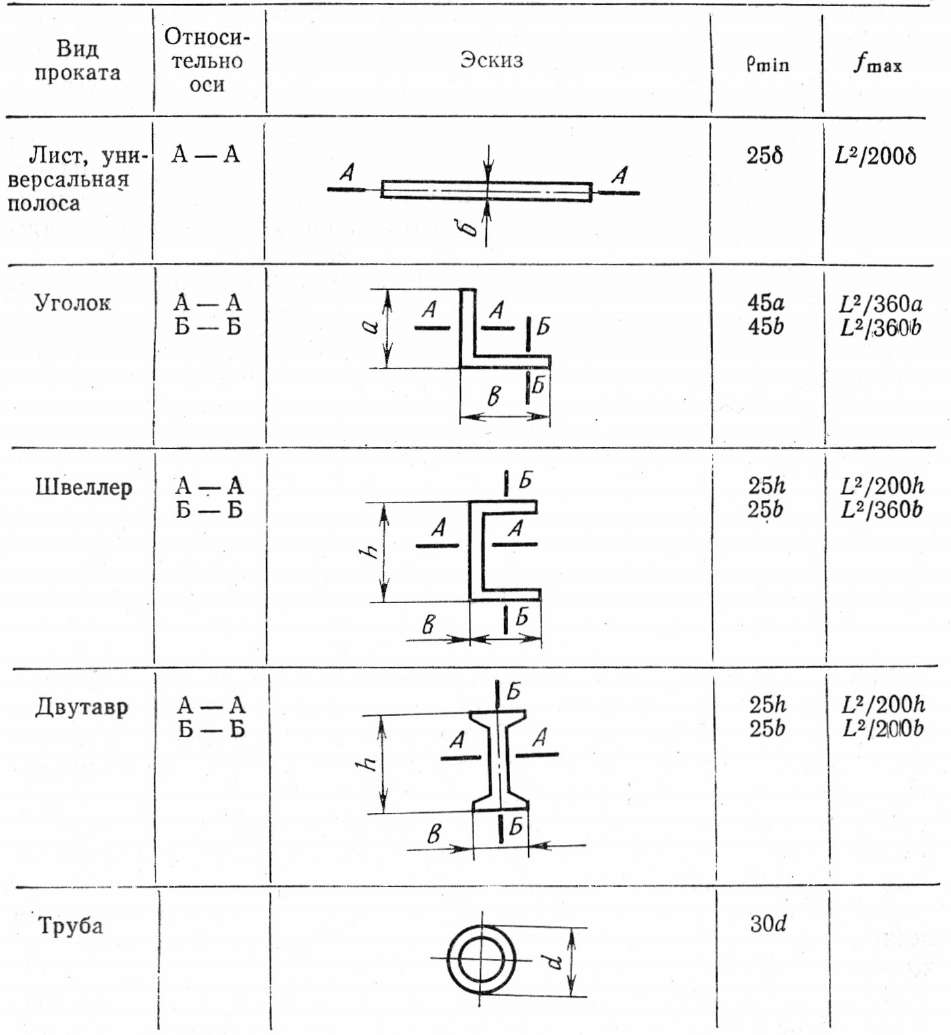

Таблица 2

Допускаемые минимальные значения радиуса кривизны p и максимальные значения стрелы прогиба f при гибке углеродистой и низколегированной стали в холодном состоянии на вальцах и прессах (для расчетных элементов)

Где L — длина погнутой части.

Примечание. Минимальный радиус кривизны листовых деталей, воспринимающих статическую нагрузку, может быть принят равным 12,5& (& — толщина листа).

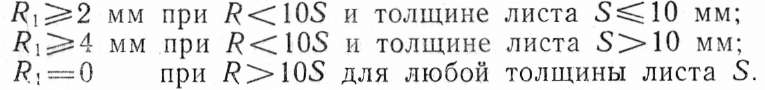

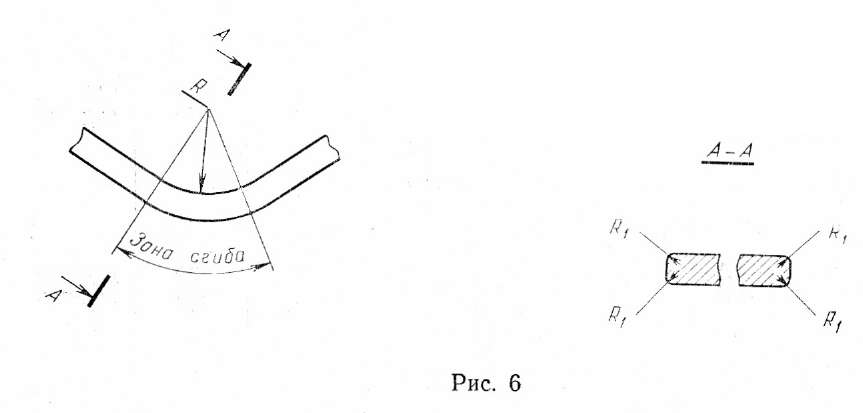

Перед гибкой в холодном состоянии кромки листовых заготовок в зоне сгиба (рис. 6) должны быть закруглены радиусом:

1.4.2.8. Резка прокатной стали, предназначенной для сварки, может производиться на ножницах, пилах, газовой или электродуговой резкой.

Электродуговая резка может быть применена только при условии последующей механической обработки кромок.

Кромки деталей после газовой резки должны быть очищены от грата, шлака, брызг и наплывов металла и не иметь неровностей, превышающих при ручной резке ±2 мм, а при автоматической ±1 мм.

1.4.2.9. Кромки деталей после резки на ножницах не должны иметь сколов глубиной более 1 мм, а также трещин и надрывов.

Заусенцы на свободных (не подлежащих сварке) кромках должны быть зачищены.

1.4.2.10. Кромки деталей расчетных элементов из углеродастых и низколегированных сталей, не подлежащие сварке, работающие на растяжение или воспринимающие знакопеременные нагрузки, после воздушно-дуговой и ручной кислородной резки подлежат механической обработке (строжка, фрезерование, обработка абразивным кругом и т. п.).

Кромки листов должны быть перпендикулярны к поверхности листа. Отклонение от перпендикулярности не должно превышать 10% толщины листа.

1.4.2.11. Ударное воздействие на сталь, а также резка ее на ножницах и продавливание в ней отверстий при температуре ниже —20°С запрещаются.

1.4.2.12. Обработка кромок под сварные швы может выполняться путем строжки, фрезерования, пневматическими зубилами, газовой резкой и воздушно-дуговой строжкой с последующим удалением науглероженного слоя.

Если форма обработки кромок под сварку в чертежах не оговорена, то она должна выполняться в соответствии с ГОСТ 5264— 69, ГОСТ 8713—70, ГОСТ 11533—75, ГОСТ 11534—75 и ГОСТ 14771—76.

1.4.2.13. Шероховатость поверхностей деталей без чертежа выполняемых газовой резкой или ножницами должна быть не ниже Rz320, механической обработкой — не ниже Рz80.