1.4.7.1. Смена заклепок может быть сплошной или частичной. При сплошной смене заменяют все заклепки, расположенные в узле или стыке, при частичной — заменяют отдельные дефектные заклепки.

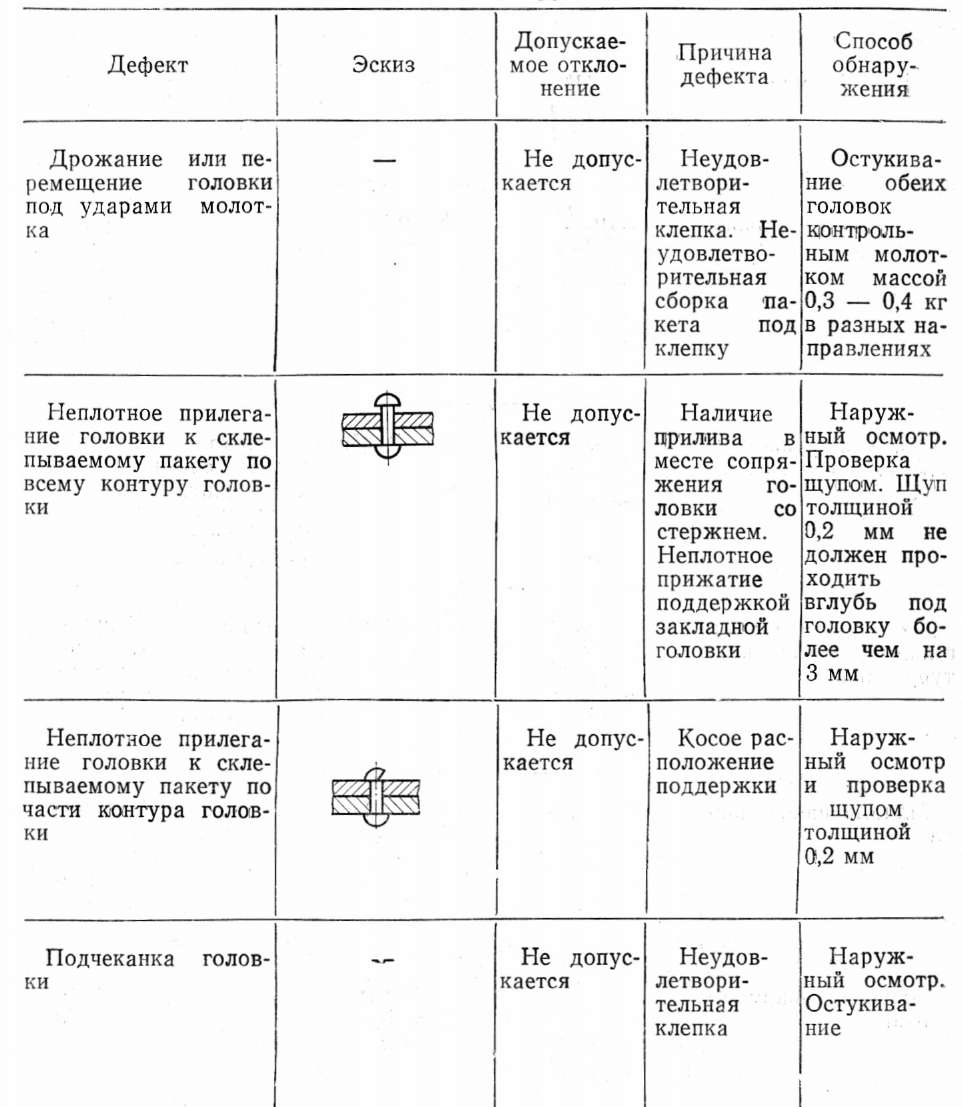

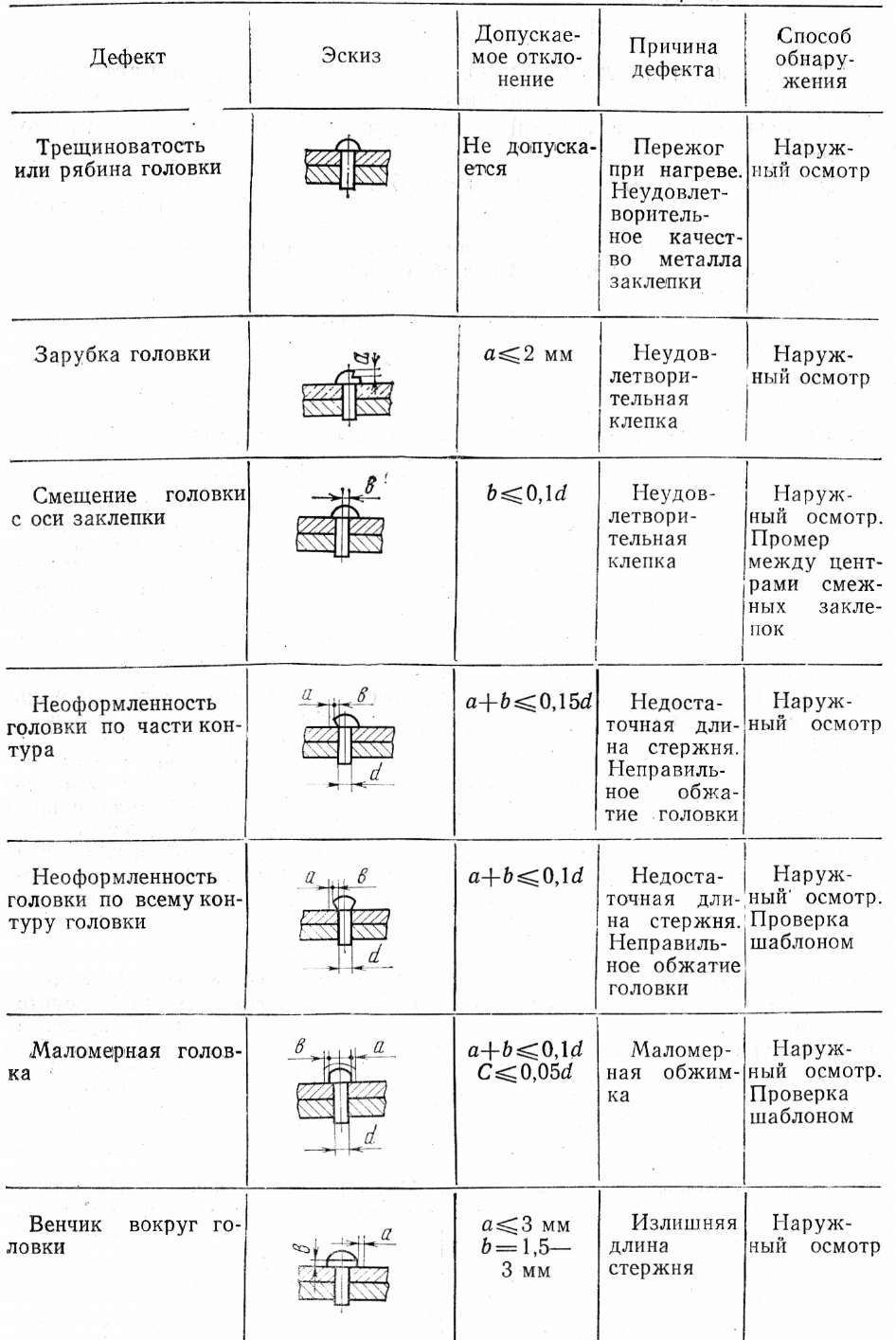

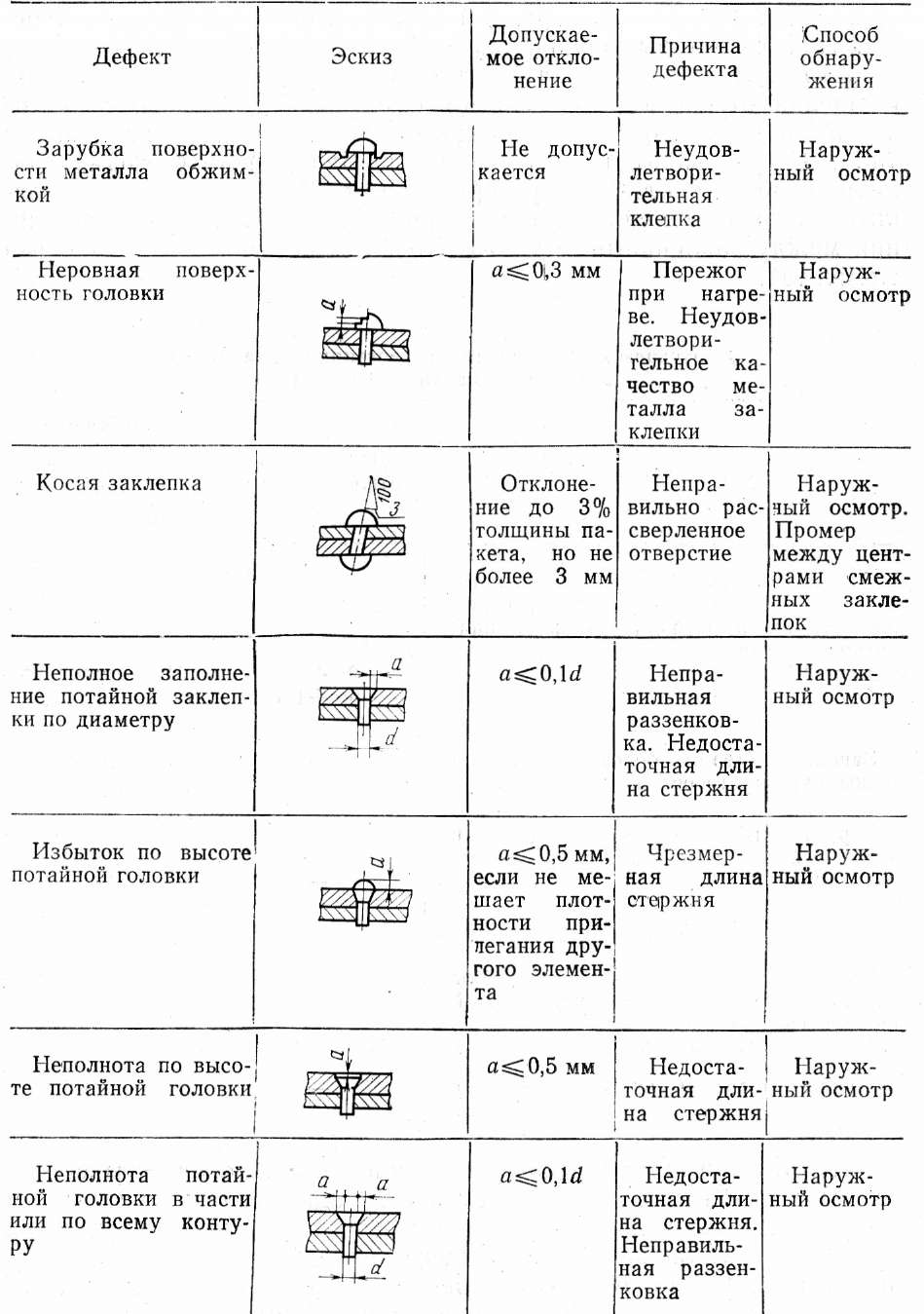

Дефекты заклепок приведены в табл. 7.

Таблица 7

Дефекты поставленных заклепок, причины дефектов и способы их обнаружения

Примечание. Контроль плотности заполнения отверстия, а также контроль по п. 7 производится выборочным срубанием заклепок в количестве, указанном службой МП/ТН или ОТК.

Удаление дефектных заклепок должно производиться без повреждения металла конструкций путем газовой срезки заклепочных головок или высверливания.

1.4.7.2. После удаления дефектной заклепки проверяется заклепочное отверстие и, если в нем есть чернота, овальность, косина и другие дефекты, превышающие величины, указанные в табл. 8, производится рассверловка на ближайший больший диаметр согласно табл. 9 (с проверкой расчетом допустимости дополнительного ослабления стенок и проверкой допустимого расстояния между заклепками, а также между заклепками и краями элемента).

Таблица 8

Допускаемые отклонения в отверстиях под заклепки и болты нормальной точности

| Отклонения | Допускаемое отклонение, мм | Допускаемое количество отклонений в каждой группе отверстий | |

| Отклонения диаметра просверленных отверстий под заклёпки и болты, а также овальность (разность между наибольшим и наименьшим диаметрами) их: | |||

| Ø до 17 мм | 0; +0,6 | Не ограничивается | |

| Ø свыше 17 мм | 0; +1,5 | Не ограничивается | |

| Завалы размером более 1 мм и трещины в краях отверстий | — | Отклонения не допускаются | |

| Чернота (несовпадение отверстий в отдельных деталях собранного пакета): | |||

| до 1 мм | — | До 50% | |

| свыше 1 до 1,5 мм | — | До 10% | |

| Косина (уклон оси) до 3% толщины пакета, но не свыше 3 мм при ручной пневматической клепке | — | Не ограничивается | |

| Косина более величин, указанных выше | — | Не допускается | |

1.4.7.3. При замене дефектных заклепок в узле или стыке, имеющем до десяти заклепок, допускается одновременно удалять не более одной заклепки, а в узлах и стыках с большим количеством заклепок — не более 10% от общего числа заклепок данного узла или стыка. Возможность одновременного удаления заклепок более 10% в узле должна быть выяснена расчетом.

1.4.7.4. При восстановлении ослабевших заклепочных соединений склепываемый пакет обжимается на монтажных болтах и переклепка его ведется при положении крана, отвечающем наименьшей нагрузке этого узла.

1.4.7.5. Наложение сварных швов на ослабевшие заклепочные соединения, а также у головок заклепок запрещается.

1.4.7.6. Допускается замена дефектных заклепок высокопрочными болтами, которая должна производиться согласно приложению 6 (рекомендуемому).

1.4.7.7. Допускается замена дефектных заклепок болтами повышенной точности по ГОСТ 7817—72.

При этом отверстия под эти болты должны быть развернуты с точностью H9* и шероховатостью поверхности не грубее Rz20 на ближайший больший диаметр (с проверкой расчетом допустимости дополнительного ослабления), а гладкая часть болта должна быть не меньше толщины стягиваемого пакета. Класс прочности материала применяемых болтов должен быть не ниже класса прочности материала удаляемых заклепок.

1.4.7.8. При изготовлении новых заклепочных и болтовых соединений (в случае замены отдельных элементов или секций металлоконструкций крана) необходимо руководствоваться следующим:

а) заклепочные и болтовые отверстия могут образовываться продавливанием на неполный диаметр с последующей рассверловкой или сверлением с последующей рассверловкой.

Рассверловка до окончательного диаметра должна производиться при общей сборке всей или части конструкции. При этом рассверливание следует производить после окончания сборки и проверки всех размеров. Рассверловка на окончательный диаметр до сборки в отдельных деталях может производиться только по кондукторам;

б) номинальные диаметры отверстий для заклепок и болтов нормальной точности, включая высокопрочные, принимаются по табл. 9.

Таблица 9

Номинальный диаметр отверстий для заклепок и болтов нормальной точности

|

Номинальный диаметр |

Диаметр, мм |

||||||||

| Заклепки или болта | 12 | 14** | 16 | 18** | 20 | 22** | 24 | 27** | 30 |

| Отверстия для заклепки | 13 | 16 | Т7 | 19 | 21 | 23 | 25 | 28 | 31 |

| Отверстия для болта | 13 | 16 | 17 | 20 | 22 | 24 | 26 | 29 | 32 |

Примечание. Для одноболтового соединения номинальный диаметр отверстия принимать такой же, как для заклепки.

Отклонения в размерах отверстий для заклепок и болтов нормальной точности, включая высокопрочные, не должны превышать величин, указанных в табл. 8;

в) номинальные диаметры отверстий для болтов повышенной точности принимаются равными номинальным диаметрам болтов.

Отклонения величин диаметров отверстий для болтов повышенной точности не должны превышать приведенных в табл. 10.

Таблица 10

Предельно допустимые отклонения в размерах диаметров отверстий для болтов повышенной точности

| Отклонение, мм | ||

| Номинальный диаметр отверстий, мм | ||

| верхнее | нижнее | |

| Свыше 12 до 18 (включительно) | +0,24 | 0 |

| » 18 » 30 | +0,28 | 0 |

| » 30 » 48 | +0,34 | 0 |

1.4.7.9. Приемка рассверленных отверстий производится до постановки заклепок и болтов.

1.4.7.10. Заусенцы на краях отверстий должны быть удалены без снятия фасок. В местах прилегания головок заклепок к склепываемому пакету отверстия должны быть раззенкованы на 1,5 мм по глубине и диаметру.

1.4.7.11. Клепка стальных конструкций должна производиться при помощи пневматических клепальных молотков, при этом нагрев заклепок должен производиться до температуры 1000— 1100°С (оранжевый цвет каления), а процесс клепки должен заканчиваться при темно-красном цвете головки заклепки.

1.4.7.12. Непосредственно перед клепкой отверстия должны быть очищены от грязи, ржавчины, масла, льда и пр.

1.4.7.13. Стержень заклепки должен после клепки полностью заполнить отверстие; заклепочные головки должны быть правильно сформированы, посажены центрально относительно оси стержня, плотно прилегать к поверхности склепываемой конструкции и иметь размеры, указанные в соответствующих ГОСТах.

1.4.7.14. При толщине склепываемого пакета, равной 3,5 диаметра заклепки и более, рекомендуется применять заклепки с повышенными закладными головками и коническими стержнями; при этом клепка производится с применением нормальных обжимок. Нагрев заклепки со стороны закладной головки должен быть больше, чем со стороны формируемой головки.

Клепка в этих случаях должна производиться двумя пневматическими клепальными молотками с двух сторон либо с применением ударных поддержек.

1.4.7.15. Качество и размеры поставленных заклепок должны контролироваться осмотром, проверкой щупом, шаблоном и шнуром, а также остукиванием молотком массой 0,3—0,4 кг обеих головок заклепки в разных направлениях.

1.4.7.16. Вновь поставленные заклепки и болты подлежат приемке по акту. При этом должны быть проверены с простукиванием не только поставленные заклепки, но также и смежные с ними.

Все заклепки, признанные при проверке слабыми, а также имеющие отклонения по размерам и форме, превышающие указанные в табл. 7, должны быть заменены и проверка повторена.

1.4.7.17. Исправление дефектных заклепок подчеканкой запрещается.

1.4.7.18. Головки болтов и гайки должны соприкасаться с плоскостью соединяемых элементов всей опорной поверхностью непосредственно или через шайбы.

1.4.7.19. Головки вновь поставленных заклепок и видимые поверхности болтов после приемки должны быть огрунтованы и окрашены.